Серед некремнієвих оксидів оксид алюмінію має добрі механічні властивості, стійкість до високих температур та корозії, тоді як мезопористий оксид алюмінію (MA) має регульований розмір пор, велику питому площу поверхні, великий об'єм пор та низьку вартість виробництва, що широко використовується в каталізі, контрольованому вивільненні ліків, адсорбції та інших галузях, таких як крекінг, гідрокрекінг та гідродесульфуризація нафтової сировини. Мікропористий оксид алюмінію зазвичай використовується в промисловості, але він безпосередньо впливає на активність оксиду алюмінію, термін служби та селективність каталізатора. Наприклад, у процесі очищення вихлопних газів автомобілів забруднюючі речовини, що осідають з присадок до моторного масла, утворюють кокс, що призводить до закупорки пор каталізатора, тим самим знижуючи активність каталізатора. Поверхнево-активні речовини можуть бути використані для регулювання структури носія оксиду алюмінію для утворення MA. Покращення його каталітичної ефективності.

MA має ефект обмеження, і активні метали деактивуються після високотемпературної кальцинації. Крім того, після високотемпературної кальцинації мезопориста структура руйнується, скелет MA знаходиться в аморфному стані, а поверхнева кислотність не може задовольнити вимоги щодо функціоналізації. Модифікаційна обробка часто потрібна для покращення каталітичної активності, стабільності мезопористої структури, поверхневої термічної стабільності та поверхневої кислотності матеріалів MA. Поширені групи модифікації включають гетероатоми металів (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr тощо) та оксиди металів (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7 тощо), завантажені на поверхню MA або леговані в скелет.

Спеціальна електронна конфігурація рідкоземельних елементів надає їхнім сполукам особливих оптичних, електричних та магнітних властивостей, і використовується в каталітичних матеріалах, фотоелектричних матеріалах, адсорбційних матеріалах та магнітних матеріалах. Модифіковані рідкісноземельними елементами мезопористі матеріали можуть регулювати кислотні (лужні) властивості, збільшувати вакансії кисню та синтезувати металеві нанокристалічні каталізатори з рівномірною дисперсією та стабільним нанометровим масштабом. Відповідні пористі матеріали та рідкісноземельні елементи можуть покращити поверхневу дисперсію металевих нанокристалів, а також стабільність і стійкість каталізаторів до осадження вуглецю. У цій статті буде представлено модифікацію та функціоналізацію рідкісноземельних елементів для покращення каталітичних характеристик, термічної стабільності, ємності для зберігання кисню, питомої площі поверхні та структури пор.

1 Підготовка до магістратури

1.1 Підготовка алюмінієвого носія

Спосіб приготування носія на основі оксиду алюмінію визначає розподіл його пористої структури, а поширені методи його приготування включають метод дегідратації псевдобеміту (ПБ) та золь-гель метод. Псевдобеміт (ПБ) вперше запропонував Кальве, і пептизація, промотована H+, давала колоїдний ПБ γ-AlOOH, що містить проміжну воду, яку прожарювали та зневоднювали при високій температурі з утворенням оксиду алюмінію. Залежно від різних видів сировини, його часто поділяють на метод осадження, метод карбонізації та метод спиртоалюмінієвого гідролізу. Колоїдна розчинність ПБ залежить від кристалічності та оптимізується зі збільшенням кристалічності, а також залежить від параметрів робочого процесу.

ПБ зазвичай отримують методом осадження. Луг додають до розчину алюмінату або кислоту додають до розчину алюмінату та осаджують для отримання гідратованого глинозему (лужне осадження), або кислоту додають до осадження алюмінату для отримання моногідрату глинозему, який потім промивають, сушать та прожарюють для отримання ПБ. Метод осадження простий в експлуатації та має низьку вартість, що часто використовується в промисловому виробництві, але на нього впливають багато факторів (pH розчину, концентрація, температура тощо). Умови для отримання частинок з кращою диспергованістю є суворими. У методі карбонізації Al(OH)3 отримують реакцією CO2 та NaAlO2, і ПБ можна отримати після старіння. Цей метод має переваги простоти експлуатації, високої якості продукції, відсутності забруднення та низької вартості, і дозволяє отримувати глинозем з високою каталітичною активністю, відмінною корозійною стійкістю та високою питомою площею поверхні з низькими інвестиціями та високою рентабельністю. Метод гідролізу алкоксиду алюмінію часто використовується для отримання високочистого ПБ. Алкоголь алюмінію гідролізують з утворенням моногідрату оксиду алюмінію, а потім обробляють для отримання високочистого ПБ, який має добру кристалічність, однорідний розмір частинок, концентрований розподіл розмірів пор та високу цілісність сферичних частинок. Однак цей процес є складним, і його важко відновити через використання певних токсичних органічних розчинників.

Крім того, для приготування прекурсорів глинозему золь-гель методом зазвичай використовуються неорганічні солі або органічні сполуки металів, а для приготування розчинів додають чисту воду або органічні розчинники, утворюючи золь, який потім гелюється, сушиться та випалюється. Наразі процес отримання глинозему все ще вдосконалюється на основі методу дегідратації ПБ, а метод карбонізації став основним методом промислового виробництва глинозему завдяки своїй економічності та захисту навколишнього середовища. Глинозем, отриманий золь-гель методом, привернув значну увагу завдяки своєму більш рівномірному розподілу пор за розміром, що є потенційним методом, але його потрібно вдосконалити для реалізації промислового застосування.

1.2 Підготовка до магістратури

Звичайний оксид алюмінію не може задовольнити функціональні вимоги, тому необхідно готувати високоефективний MA. Методи синтезу зазвичай включають: метод нанолиття з вуглецевою формою як твердим шаблоном; синтез SDA: процес самоскладання, індуковане випаровуванням (EISA), у присутності м'яких шаблонів, таких як SDA та інші катіонні, аніонні або неіонні поверхнево-активні речовини.

1.2.1 Процес EISA

М'який шаблон використовується в кислому середовищі, що дозволяє уникнути складного та трудомісткого процесу, характерного для методу твердої мембрани, та дозволяє реалізувати безперервну модуляцію апертури. Приготування MA методом EISA привернуло значну увагу завдяки своїй легкій доступності та відтворюваності. Можна отримати різні мезопористі структури. Розмір пор MA можна регулювати, змінюючи довжину гідрофобного ланцюга поверхнево-активної речовини або регулюючи молярне співвідношення каталізатора гідролізу до алюмінієвого прекурсора в розчині. Тому EISA, також відомий як одностадійний метод синтезу та модифікації золь-гель MA з високою площею поверхні та впорядкованого мезопористого оксиду алюмінію (OMA), застосовувався до різних м'яких шаблонів, таких як P123, F127, триетаноламін (TEA) тощо. EISA може замінити процес спільного складання органоалюмінієвих прекурсорів, таких як алкоксиди алюмінію та шаблони поверхнево-активних речовин, зазвичай ізопропоксиду алюмінію та P123, для отримання мезопористих матеріалів. Успішний розвиток процесу EISA вимагає точного регулювання кінетики гідролізу та конденсації для отримання стабільного золю та забезпечення розвитку мезофази, утвореної міцелами поверхнево-активних речовин у золі.

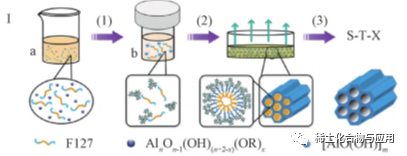

У процесі EISA використання неводних розчинників (таких як етанол) та органічних комплексоутворювачів може ефективно уповільнити швидкість гідролізу та конденсації алюмінієвих прекурсорів та індукувати самозбірку OMA-матеріалів, таких як Al(OR)3 та ізопропоксид алюмінію. Однак у неводних летких розчинниках шаблони поверхнево-активних речовин зазвичай втрачають свою гідрофільність/гідрофобність. Крім того, через затримку гідролізу та поліконденсації проміжний продукт має гідрофобну групу, що ускладнює його взаємодію з шаблоном поверхнево-активної речовини. Самозбірка шаблону та алюмінію може відбутися лише тоді, коли концентрація поверхнево-активної речовини та ступінь гідролізу та поліконденсації алюмінію поступово збільшуються в процесі випаровування розчинника. Тому багато параметрів, що впливають на умови випаровування розчинників та реакцію гідролізу та конденсації прекурсорів, такі як температура, відносна вологість, каталізатор, швидкість випаровування розчинника тощо, впливатимуть на кінцеву структуру збірки. Як показано на рис. 1. Матеріали OMA з високою термічною стабільністю та високою каталітичною ефективністю були синтезовані методом сольвотермічного випаровування, індукованого самоскладанням (SA-EISA). Сольвотермічна обробка сприяла повному гідролізу алюмінієвих прекурсорів з утворенням малих кластерних гідроксильних груп алюмінію, що посилювало взаємодію між поверхнево-активними речовинами та алюмінієм. Двовимірна гексагональна мезофаза була сформована в процесі EISA та прожарена при 400℃ з утворенням матеріалу OMA. У традиційному процесі EISA процес випаровування супроводжується гідролізом органоалюмінієвого прекурсора, тому умови випаровування мають важливий вплив на реакцію та кінцеву структуру OMA. Етап сольвотермічної обробки сприяє повному гідролізу алюмінієвого прекурсора та утворює частково конденсовані кластерні гідроксильні групи алюмінію. OMA утворюється в широкому діапазоні умов випаровування. Порівняно з MA, отриманим традиційним методом EISA, OMA, отриманий методом SA-EISA, має більший об'єм пор, кращу питому поверхню та кращу термічну стабільність. У майбутньому метод EISA може бути використаний для отримання MA з надвеликою апертурою, високим коефіцієнтом конверсії та чудовою селективністю без використання розширювального агента.

Рис. 1 блок-схема методу SA-EISA для синтезу OMA-матеріалів

1.2.2 інші процеси

Традиційне приготування МА вимагає точного контролю параметрів синтезу для досягнення чіткої мезопористої структури, а видалення матеріалів шаблону також є складним завданням, що ускладнює процес синтезу. Наразі в багатьох літературних джерелах повідомляється про синтез МА з різними шаблонами. В останні роки дослідження в основному зосереджені на синтезі МА з глюкозою, сахарозою та крохмалем як шаблонами за допомогою ізопропоксиду алюмінію у водному розчині. Більшість цих матеріалів МА синтезуються з нітрату, сульфату та алкоксиду алюмінію як джерел алюмінію. МА CTAB також можна отримати шляхом прямої модифікації PB як джерела алюмінію. МА з різними структурними властивостями, тобто Al2O3)-1, Al2O3)-2 та al2o3And, має добру термічну стабільність. Додавання поверхнево-активної речовини не змінює властиву ПБ кристалічну структуру, але змінює спосіб укладання частинок. Крім того, утворення Al2O3-3 відбувається шляхом адгезії наночастинок, стабілізованих органічним розчинником PEG, або агрегації навколо PEG. Однак розподіл розмірів пор Al2O3-1 дуже вузький. Крім того, каталізатори на основі паладію були виготовлені з використанням синтетичного MA як носія. У реакції горіння метану каталізатор, нанесений на Al2O3-3, показав хорошу каталітичну ефективність.

Вперше було отримано MA з відносно вузьким розподілом розмірів пор з використанням дешевого та багатого на алюміній чорного шлаку ABD. Процес виробництва включає процес екстракції за низької температури та нормального тиску. Тверді частинки, що залишаються в процесі екстракції, не забруднюють навколишнє середовище та можуть бути складовані з низьким ризиком або повторно використані як наповнювач чи заповнювач у бетонних застосуваннях. Питома площа поверхні синтезованого MA становить 123~162 м²/г. Розподіл розмірів пор вузький, радіус піку 5,3 нм, а пористість 0,37 см³/г. Матеріал має нанорозмір, а розмір кристалів становить близько 11 нм. Твердофазний синтез – це новий процес синтезу MA, який може бути використаний для виробництва радіохімічного абсорбенту для клінічного застосування. Сировину з хлориду алюмінію, карбонату амонію та глюкози змішують у молярному співвідношенні 1:1,5:1,5, а MA синтезують за допомогою нової механохімічної реакції у твердому стані. Завдяки концентруванню 131I в термічному акумуляторному обладнанні загальний вихід 131I після концентрування становить 90%, а отриманий розчин 131I[NaI] має високу радіоактивну концентрацію (1,7 ТБк/мл), що дозволяє використовувати капсули 131I[NaI] з великою дозою для лікування раку щитовидної залози.

Підсумовуючи, у майбутньому також можна розробити малі молекулярні шаблони для побудови багаторівневих упорядкованих пористих структур, ефективного регулювання структури, морфології та поверхневих хімічних властивостей матеріалів, а також створення МА великої площі поверхні та впорядкованих червоточинних структур. Дослідіть дешеві шаблони та джерела алюмінію, оптимізуйте процес синтезу, уточніть механізм синтезу та керуйте процесом.

Метод модифікації 2 MA

Методи рівномірного розподілу активних компонентів на носії MA включають просочення, синтез in situ, осадження, іонний обмін, механічне змішування та плавлення, серед яких перші два є найбільш поширеними.

2.1 метод синтезу in situ

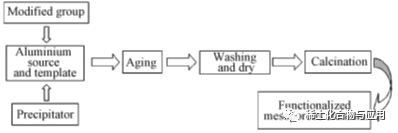

Групи, що використовуються у функціональній модифікації, додаються в процесі приготування MA для модифікації та стабілізації скелетної структури матеріалу та покращення каталітичної продуктивності. Процес показано на рисунку 2. Лю та ін. синтезували Ni/Mo-Al2O3 in situ з P123 як шаблоном. Як Ni, так і Mo були дисперговані в упорядкованих каналах MA, не руйнуючи мезопористу структуру MA, і каталітична продуктивність була помітно покращена. Застосовуючи метод вирощування in situ на синтезованому субстраті γ-al2o3, порівняно з γ-Al2O3, MnO2-Al2O3 має більшу питому площу поверхні BET та об'єм пор, а також бімодальну мезопористу структуру з вузьким розподілом пор за розміром. MnO2-Al2O3 має високу швидкість адсорбції та високу ефективність для F-, а також широкий діапазон застосування pH (pH = 4~10), що підходить для практичних промислових умов застосування. Продуктивність переробки MnO2-Al2O3 краща, ніж у γ-Al2O. Структурна стабільність потребує подальшої оптимізації. Підсумовуючи, матеріали, модифіковані MA, отримані шляхом синтезу in situ, мають хороший структурний порядок, сильну взаємодію між групами та алюмінієвими носіями, щільне поєднання, велике матеріальне навантаження, нелегко спричиняють відщеплення активних компонентів у процесі каталітичної реакції, а каталітична продуктивність значно покращується.

Рис. 2. Отримання функціоналізованого МА шляхом синтезу in situ

2.2 метод просочення

Занурення підготовленого MA у модифіковану групу та отримання модифікованого MA-матеріалу після обробки, щоб реалізувати ефекти каталізу, адсорбції тощо. Cai та ін. отримали MA з P123 золь-гель методом та замочили його в розчині етанолу та тетраетиленпентаміну для отримання аміномодифікованого MA-матеріалу з сильними адсорбційними властивостями. Крім того, Belkacemi та ін. занурили його в розчин ZnCl2 за тим самим процесом, щоб отримати впорядковані леговані цинком модифіковані MA-матеріали. Питома площа поверхні та об'єм пор становлять 394 м²/г та 0,55 см³/г відповідно. Порівняно з методом синтезу in-situ, метод просочення має кращу дисперсію елементів, стабільну мезопористу структуру та хороші адсорбційні властивості, але сила взаємодії між активними компонентами та алюмінієвим носієм є слабкою, а каталітична активність легко порушується зовнішніми факторами.

3 функціональний прогрес

Синтез рідкоземельних металів (МА) зі спеціальними властивостями є тенденцією розвитку в майбутньому. Наразі існує багато методів синтезу. Параметри процесу впливають на продуктивність МА. Питома площа поверхні, об'єм пор та діаметр пор МА можуть бути регульовані типом шаблону та складом алюмінієвого прекурсора. Температура прожарювання та концентрація полімерного шаблону впливають на питому площу поверхні та об'єм пор МА. Сузукі та Ямаучі виявили, що температура прожарювання була збільшена з 500℃ до 900℃. Апертура може бути збільшена, а площа поверхні зменшена. Крім того, обробка модифікацією рідкісноземельних металів покращує активність, термічну стабільність поверхні, структурну стабільність та поверхневу кислотність матеріалів МА в каталітичному процесі, а також відповідає розвитку функціоналізації МА.

3.1 Адсорбент для дефторування

Фтор у питній воді в Китаї є серйозно шкідливим. Крім того, збільшення вмісту фтору в промисловому розчині сульфату цинку призведе до корозії електродних пластин, погіршення робочого середовища, зниження якості електроцинку та зменшення кількості рециркуляційної води в системі виробництва кислоти та процесі електролізу димових газів, що випалюються в печі з псевдозрідженим шаром. Наразі метод адсорбції є найпривабливішим серед поширених методів мокрого дефторування. Однак є деякі недоліки, такі як низька адсорбційна здатність, вузький доступний діапазон pH, вторинне забруднення тощо. Для дефторування води використовували активоване вугілля, аморфний оксид алюмінію, активований оксид алюмінію та інші адсорбенти, але вартість адсорбентів висока, а адсорбційна здатність F₂ у нейтральному розчині або розчині високої концентрації низька. Активований оксид алюмінію став найбільш широко вивченим адсорбентом для видалення фтору завдяки своїй високій спорідненості та селективності до фтору при нейтральному значенні pH, але це обмежено низькою адсорбційною здатністю фтору, і лише при pH <6 він може мати хороші показники адсорбції фтору. MA привернув широку увагу в боротьбі із забрудненням навколишнього середовища завдяки своїй великій питомій площі поверхні, унікальному ефекту розміру пор, кислотно-лужним властивостям, термічній та механічній стабільності. Кунду та ін. отримали MA з максимальною адсорбційною здатністю фтору 62,5 мг/г. На адсорбційну здатність фтору MA значно впливають його структурні характеристики, такі як питома площа поверхні, поверхневі функціональні групи, розмір пор та загальний розмір пор. Коригування структури та характеристик MA є важливим способом покращення його адсорбційних характеристик.

Через жорстку кислотність La та жорстку основність фтору існує сильна спорідненість між іонами La та фтору. В останні роки деякі дослідження показали, що La як модифікатор може покращити адсорбційну здатність фтору. Однак через низьку структурну стабільність адсорбентів рідкоземельних елементів, більше рідкоземельних елементів вилуговується в розчин, що призводить до вторинного забруднення води та шкоди для здоров'я людини. З іншого боку, висока концентрація алюмінію у водному середовищі є однією з отрут для здоров'я людини. Тому необхідно підготувати композитний адсорбент з хорошою стабільністю та відсутністю або меншим вилуговуванням інших елементів у процесі видалення фтору. MA, модифікований La та Ce, був отриманий методом просочення (La/MA та Ce/MA). Оксиди рідкоземельних елементів вперше успішно нанесли на поверхню MA, що дозволило досягти вищої ефективності дефторування. Основними механізмами видалення фтору є електростатична адсорбція та хімічна адсорбція, притягання електронів до поверхневого позитивного заряду та реакція обміну лігандами поєднуються з поверхневим гідроксилом, гідроксильна функціональна група на поверхні адсорбенту генерує водневий зв'язок з F-, модифікація La та Ce покращує адсорбційну здатність фтору, La/MA містить більше центрів адсорбції гідроксилу, а адсорбційна здатність F знаходиться в порядку La/MA>Ce/MA>MA. Зі збільшенням початкової концентрації адсорбційна здатність фтору зростає. Ефект адсорбції найкращий при pH 5~9, а процес адсорбції фтору відповідає ізотермічній моделі адсорбції Ленгмюра. Крім того, домішки сульфат-іонів в оксиді алюмінію також можуть суттєво впливати на якість зразків. Хоча відповідні дослідження модифікованого рідкісноземельним оксиду алюмінію вже були проведені, більшість досліджень зосереджена на процесі адсорбенту, який важко використовувати в промисловості. У майбутньому ми можемо вивчити механізм дисоціації фторового комплексу в розчині сульфату цинку та характеристики міграції іонів фтору, отримати ефективний, недорогий та відновлюваний адсорбент іонів фтору для дефторування розчину сульфату цинку в системі гідрометалургії цинку, а також створити модель керування процесом для обробки розчину з високим вмістом фтору на основі наноадсорбенту MA рідкісноземельних металів.

3.2 Каталізатор

3.2.1 Сухий риформінг метану

Рідкісноземельні елементи можуть регулювати кислотність (основність) пористих матеріалів, збільшувати вакансії кисню та синтезувати каталізатори з рівномірною дисперсією, нанометричним масштабом та стабільністю. Вони часто використовуються для підтримки благородних та перехідних металів для каталізу метанування CO2. Наразі модифіковані рідкісноземельні мезопористі матеріали розвиваються в напрямку сухого риформінгу метану (MDR), фотокаталітичного розкладання летких органічних сполук (ЛОС) та очищення хвостових газів. Порівняно з благородними металами (такими як Pd, Ru, Rh тощо) та іншими перехідними металами (такими як Co, Fe тощо), каталізатор Ni/Al2O3 широко використовується завдяки своїй вищій каталітичній активності та селективності, високій стабільності та низькій вартості метану. Однак спікання та осадження вуглецю з наночастинок Ni на поверхні Ni/Al2O3 призводять до швидкої деактивації каталізатора. Тому необхідно додавати прискорювач, модифікувати носій каталізатора та вдосконалювати спосіб приготування для покращення каталітичної активності, стабільності та стійкості до підгоряння. Загалом, оксиди рідкоземельних елементів можуть бути використані як структурні та електронні промотори в гетерогенних каталізаторах, а CeO2 покращує дисперсію Ni та змінює властивості металевого Ni завдяки сильній взаємодії металевого носія.

MA широко використовується для покращення дисперсії металів та забезпечення стримування активних металів, щоб запобігти їх агломерації. La2O3 з високою ємністю зберігання кисню підвищує стійкість до вуглецю в процесі перетворення, а La2O3 сприяє дисперсії Co на мезопористому оксиді алюмінію, який має високу активність риформінгу та стійкість. Промотор La2O3 підвищує активність MDR каталізатора Co/MA, і на поверхні каталізатора утворюються фази Co3O4 та CoAl2O4. Однак високодисперсний La2O3 має дрібні зерна розміром 8~10 нм. У процесі MDR взаємодія in situ між La2O3 та CO2 утворює мезофазу La2O2CO3, яка індукує ефективне видалення CxHy на поверхні каталізатора. La2O3 сприяє відновленню водню, забезпечуючи вищу електронну щільність та збільшуючи вакансії кисню в 10%Co/MA. Додавання La2O3 знижує видиму енергію активації споживання CH4. Таким чином, коефіцієнт конверсії CH4 збільшився до 93,7% при 1073 K K. Додавання La2O3 покращило каталітичну активність, сприяло відновленню H2, збільшило кількість активних центрів Co0, призвело до зменшення осадження вуглецю та збільшення вакансії кисню до 73,3%.

Ce та Pr були нанесені на каталізатор Ni/Al2O3 методом імпрегнації з рівним об'ємом у середовищі Лі Сяофен. Після додавання Ce та Pr селективність до H2 збільшилася, а селективність до CO знизилася. MDR, модифікований Pr, мав чудову каталітичну здатність, а селективність до H2 збільшилася з 64,5% до 75,6%, тоді як селективність до CO знизилася з 31,4%. Пен Шуцзін та ін. використовували золь-гель метод. Модифікований Ce MA був отриманий з ізопропоксидом алюмінію, ізопропанолом як розчинником та гексагідратом нітрату церію. Питома площа поверхні продукту дещо збільшилася. Додавання Ce зменшило агрегацію стрижнеподібних наночастинок на поверхні MA. Деякі гідроксильні групи на поверхні γ-Al2O3 були в основному покриті сполуками Ce. Термічна стабільність MA покращилася, і після прожарювання при 1000℃ протягом 10 годин не відбулося кристалічного фазового перетворення. Ван Баовей та ін. Приготований МА-матеріал CeO2-Al2O4 методом співосадження. CeO2 з кубічними крихітними зернами був рівномірно диспергований в оксиді алюмінію. Після нанесення Co та Mo на CeO2-Al2O4, взаємодія між оксидом алюмінію та активним компонентом Co та Mo була ефективно інгібована CEO2.

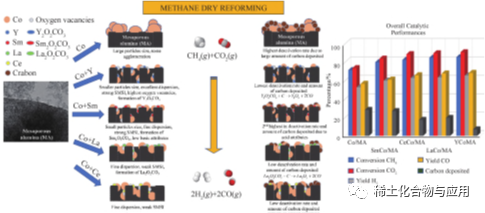

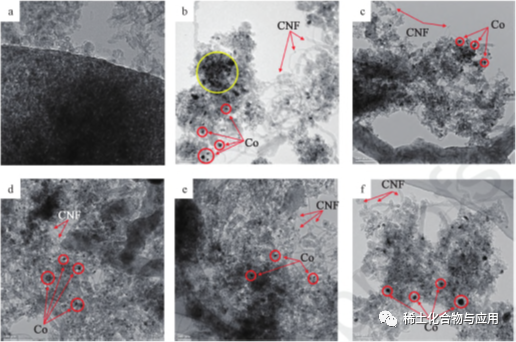

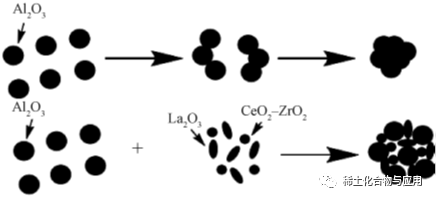

Рідкоземельні промотори (La, Ce, y та Sm) поєднуються з каталізатором Co/MA для MDR, і процес показано на рис. 3. Рідкоземельні промотори можуть покращити дисперсію Co на носії MA та пригнічувати агломерацію частинок Co. Чим менший розмір частинок, тим сильніша взаємодія Co-MA, тим сильніша каталітична та спікаюча здатність каталізатора YCo/MA, а також позитивний вплив кількох промоторів на активність MDR та осадження вуглецю. Рис. 4 - це зображення HRTEM після обробки MDR при 1023K, Co2:ch4:N2 = 1 ∶ 1 ∶ 3.1 протягом 8 годин. Частинки Co існують у вигляді чорних плям, тоді як носії MA існують у формі сірого кольору, що залежить від різниці електронної густини. На зображенні HRTEM з 10% Co/MA (рис. 4b) спостерігається агломерація частинок металу Co на носіях MA. Додавання промотора на основі рідкоземельних елементів зменшує розмір частинок Co до 11,0 нм ~ 12,5 нм. YCo/MA має сильну взаємодію Co-MA, і його характеристики спікання кращі, ніж у інших каталізаторів. Крім того, як показано на рис. 4b - 4f, на каталізаторах утворюються порожнисті вуглецеві нанодроти (CNF), які контактують з потоком газу та запобігають деактивації каталізатора.

Рис. 3 Вплив додавання рідкоземельних елементів на фізичні та хімічні властивості та каталітичну ефективність MDR-каталізатора Co/MA

3.2.2 Каталізатор розкислення

Fe2O3/Meso-CeAl, легований церієм каталізатор дезоксидування на основі заліза, був отриманий шляхом окислювального дегідрування 1-бутену з CO2 як м'яким окислювачем та використаний у синтезі 1,3-бутадієну (BD). Ce був високодисперсним в матриці оксиду алюмінію, а Fe2O3/mezo був високодисперсним. Каталізатор Fe2O3/Meso-CeAl-100 не тільки має високодисперсні сполуки заліза та добрі структурні властивості, але й має хорошу здатність до зберігання кисню, тому він має хорошу адсорбційну та активаційну здатність CO2. Як показано на рисунку 5, зображення TEM показують, що Fe2O3/Meso-CeAl-100 має регулярну структуру. Це показує, що червоподібна канальна структура MesoCeAl-100 є пухкою та пористою, що сприяє дисперсії активних інгредієнтів, тоді як високодисперсний церій успішно легований в матриці оксиду алюмінію. Покривний матеріал каталізатора з благородних металів, що відповідає стандарту наднизьких викидів для автомобілів, має розвинену пористу структуру, хорошу гідротермальну стабільність та велику здатність до зберігання кисню.

3.2.3 Каталізатор для транспортних засобів

Pd-Rh-нанесені четвертинні алюмінієві комплекси рідкісноземельних металів AlCeZrTiOx та AlLaZrTiOx для отримання матеріалів для покриття автомобільних каталізаторів. Мезопористий алюмінієвий комплекс рідкісноземельних металів Pd-Rh/ALC може бути успішно використаний як каталізатор очищення вихлопних газів автомобілів, що працюють на стисненому природному газі (СПГ), з хорошою довговічністю, а ефективність перетворення CH4, основного компонента вихлопних газів автомобілів, що працюють на СПГ, сягає 97,8%. Для отримання цього композитного матеріалу на основі рідкісноземельних металів з метою самоскладання було використано гідротермальний одностадійний метод на основі Al. Були синтезовані впорядковані мезопористі прекурсори з метастабільним станом та високою агрегацією, а синтез RE-Al відповідав моделі «одиниці росту сполуки», що дозволило очистити вихлопні гази автомобілів від трикомпонентного каталітичного нейтралізатора, встановленого після встановлення.

Рис. 4 HRTEM-зображення ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) та SmCo/MA(f)

Рис. 5 Зображення TEM (A) та діаграма елементів EDS (b,c) Fe2O3/Meso-CeAl-100

3.3 світлова продуктивність

Електрони рідкоземельних елементів легко збуджуються для переходу між різними енергетичними рівнями та випромінювання світла. Іони рідкоземельних елементів часто використовуються як активатори для приготування люмінесцентних матеріалів. Іони рідкоземельних елементів можуть бути завантажені на поверхню порожнистих мікросфер з фосфату алюмінію методом співосадження та методом іонного обміну, і можуть бути отримані люмінесцентні матеріали AlPO4∶RE(La,Ce,Pr,Nd). Довжина хвилі люмінесценції знаходиться в ближньому ультрафіолетовому діапазоні. MA виготовляється у тонкі плівки завдяки своїй інерції, низькій діелектричній проникності та низькій провідності, що робить його застосовним для електричних та оптичних пристроїв, тонких плівок, бар'єрів, сенсорів тощо. Його також можна використовувати для сенсорних одновимірних фотонних кристалів, генерації енергії та антивідбивних покриттів. Ці пристрої являють собою багатошарові плівки з певною довжиною оптичного шляху, тому необхідно контролювати показник заломлення та товщину. Наразі для проектування та створення таких пристроїв часто використовуються діоксид титану та оксид цирконію з високим показником заломлення та діоксид кремнію з низьким показником заломлення. Розширюється діапазон доступності матеріалів з різними хімічними властивостями поверхні, що дозволяє розробляти вдосконалені фотонні сенсори. Впровадження MA та оксигідроксидних плівок у розробку оптичних приладів має великий потенціал, оскільки показник заломлення подібний до показника заломлення діоксиду кремнію. Але хімічні властивості відрізняються.

3.4 термостабільність

Зі збільшенням температури спікання серйозно впливає на ефективність використання каталізатора MA, питома площа поверхні зменшується, а кристалічна фаза γ-Al2O3 перетворюється на фази δ та θ-χ. Рідкісноземельні матеріали мають добру хімічну та термічну стабільність, високу адаптивність, а також є легкодоступною та дешевою сировиною. Додавання рідкісноземельних елементів може покращити термічну стабільність, стійкість до окислення за високих температур та механічні властивості носія, а також регулювати поверхневу кислотність носія. La та Ce є найчастіше використовуваними та вивченими модифікуючими елементами. Лу Вейгуан та інші виявили, що додавання рідкісноземельних елементів ефективно запобігає об'ємній дифузії частинок оксиду алюмінію, La та Ce захищають гідроксильні групи на поверхні оксиду алюмінію, гальмують спікання та фазове перетворення, а також зменшують пошкодження мезопористої структури внаслідок високої температури. Отриманий оксид алюмінію все ще має високу питому площу поверхні та об'єм пор. Однак занадто велика або занадто мала кількість рідкісноземельного елемента знижує термічну стабільність оксиду алюмінію. Лі Яньцю та ін. додавання 5% La2O3 до γ-Al2O3 покращило термічну стабільність та збільшило об'єм пор і питому поверхню носія на основі оксиду алюмінію. Як видно з рисунка 6, додавання La2O3 до γ-Al2O3 покращило термічну стабільність композитного носія на основі рідкоземельних елементів.

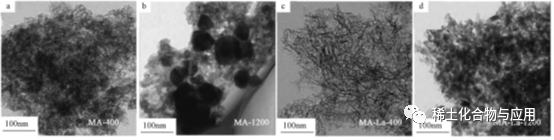

У процесі легування нановолокнистих частинок ламінозолом (La) до MA, площа поверхні за методом BET та об'єм пор MA-La вищі, ніж у MA, коли температура термічної обробки підвищується, а легування ламінозолом має очевидний уповільнювальний вплив на спікання за високої температури. Як показано на рис. 7, зі збільшенням температури ламінозол пригнічує реакцію росту зерен та фазового перетворення, тоді як на рис. 7a та 7c показано накопичення нановолокнистих частинок. На рис. 7b діаметр великих частинок, що утворюються в результаті кальцинації при 1200℃, становить близько 100 нм. Це свідчить про значне спікання MA. Крім того, порівняно з MA-1200, MA-La-1200 не агрегує після термічної обробки. З додаванням ламінозолу, нановолокнисті частинки мають кращу здатність до спікання. Навіть за вищої температури кальцинації легований ламінозол все ще сильно диспергований на поверхні MA. Модифікований ламінозолом MA може бути використаний як носій каталізатора Pd в реакції окислення C3H8.

Рис. 6 Структурна модель спікання глинозему з рідкісноземельними елементами та без них

Рис. 7 TEM зображення MA-400 (a), MA-1200 (b), MA-La-400 (c) і MA-La-1200 (d)

4 Висновок

Представлено прогрес у підготовці та функціональному застосуванні модифікованих рідкісноземельних матеріалів MA. Модифікований рідкісноземельний MA широко використовується. Хоча було проведено багато досліджень у галузі каталітичного застосування, термічної стабільності та адсорбції, багато матеріалів мають високу вартість, низьку кількість легуючих домішок, погану впорядкованість та важкі для промислового освоєння. У майбутньому необхідно виконати наступну роботу: оптимізувати склад та структуру модифікованого рідкісноземельного MA, вибрати відповідний процес, відповідати функціональному розвитку; створити модель управління процесом на основі функціонального процесу для зниження витрат та реалізації промислового виробництва; для того, щоб максимізувати переваги ресурсів рідкісноземельних металів Китаю, нам слід дослідити механізм модифікації рідкісноземельного MA, вдосконалити теорію та процес приготування модифікованого рідкісноземельного MA.

Проект Фонду: Загальний інноваційний проект у галузі науки та технологій Шеньсі (2011KTDZ01-04-01); Спеціальний науково-дослідний проект провінції Шеньсі 2019 року (19JK0490); Спеціальний науково-дослідний проект Коледжу Хуацін Сіаньського університету архітектури та технологій 2020 року (20KY02)

Джерело: Рідкісна земля

Час публікації: 04 липня 2022 р.